2024-11-29 15:27:00

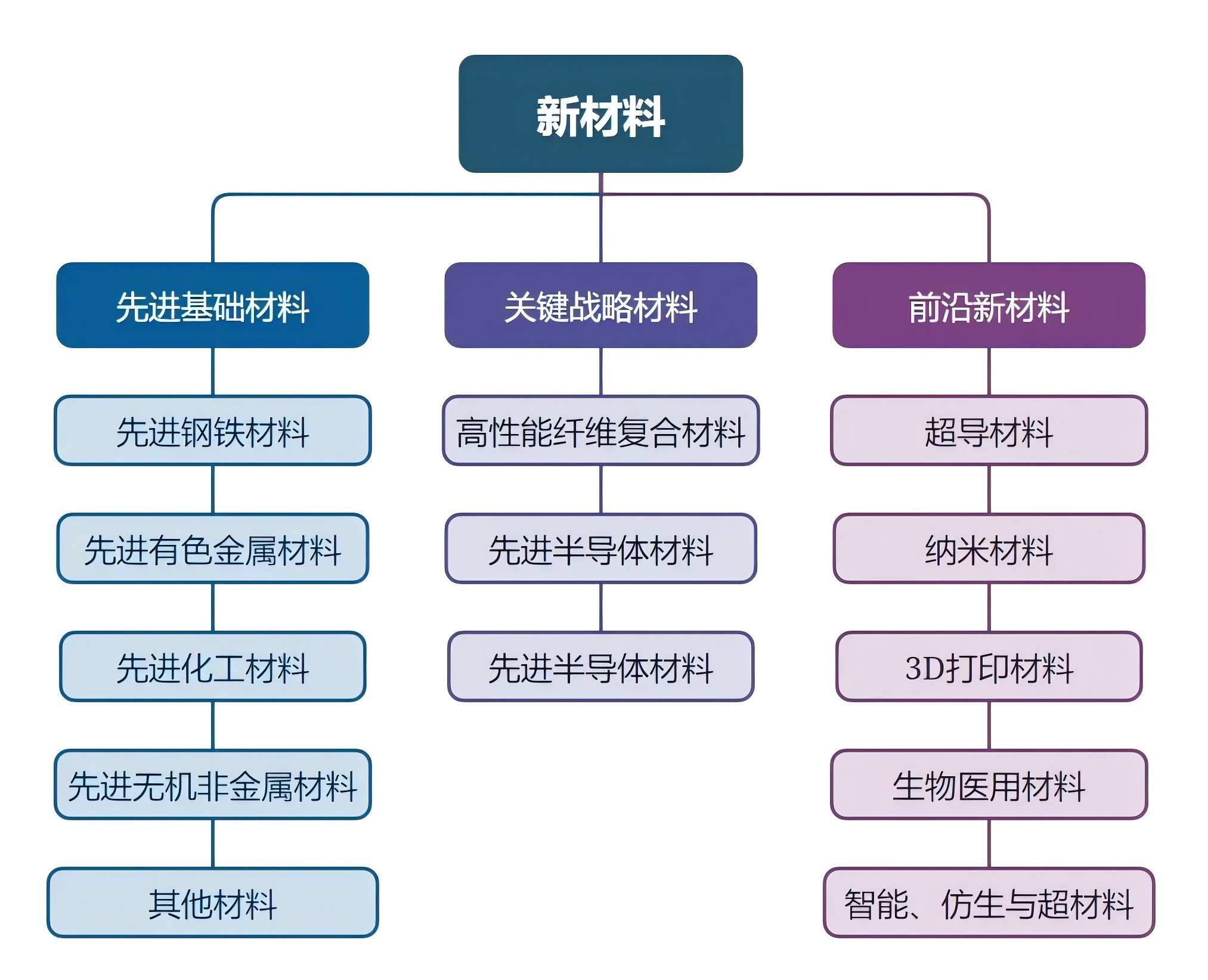

新材料是指新近发展或正在发展的具有优异性能的结构材料和有特殊性质的功能材料。根据《新材料产业发展指南》,新材料主要分为先进基础材料、关键战略材料、前沿新材料三大类,其中每一个大类里面又包含具体的细分领域新材料,范围广泛。

近年来,我国加快发展新一代信息技术、高端装备制造、新能源等战略性新兴产业,实施国民经济和国防建设重大工程,需要新材料产业提供支撑和保障,新材料产业未来发展空间广阔

材料工业作为我国七大战略性新兴产业,“中国制造 2025”重点发展的十大领域和科创板六大领域之一,是我国重要的战略性新兴产业,也是制造强国和国防工业发展的关键保障。

目前我国重点发展三大类新材料,包括先进基础材料、关键战略材料和前沿新材料,其中每一个大类里面又包含具体的细分领域新材料,范围广泛。

新材料包含:先进基础材料、关键战略材料、前沿新材料。

推动先进基础材料工业转型升级,以基础零部件用钢高性能海工用钢等先进钢铁材料,高强铝合金、高强韧钦合金镁合金等先进有色金属材料,高端聚烯烃、特种合成橡胶及工程塑料等先进化工材料,先进建筑材料、先进轻纺材料等为重点,大力推进材料生产过程的智能化和绿色化改造,重点突破材料性能及成分控制、生产加工及应用等工艺技术,不断优化品种结构,提高质量稳定性和服役寿命,降低生产成本,提高先进基础材料国际竞争力。

关键战略材料紧紧围绕新一代信息技术产业、高端装备制造业等重大需求,以耐高温及耐蚀合金、高强轻型合金等高端装备用特种合金,反渗透膜、全氟离子交换膜等高性能分离膜材料,高性能碳纤维、芳纶纤维等高性能纤维及复合材料,高性能永磁、高效发光、高端催化等稀土功能材料,宽禁带半导体材料和新型显示材料,以及新型能源材料、生物医用材料等为重点,突破材料及器件的技术关和市场关,完善原辅料配套体系,提高材料成品率和性能稳定性,实现产业化和规模应用。

前沿新材料以石墨烯、金属及高分子增材制造材料,形状记忆合金自修复材料、智能仿生与超材料,液态金属、新型低温超导及低成本高温超导材料为重点,加强基础研究与技术积累,注重原始创新,加快在前沿领域实现突破。积极做好前沿新材料领域知识产权布局,围绕重点领域开展应用示范,逐步扩大前沿新材料应用领域。

新材料涉及范围极广,分类多样,按照国家工信部的分类,总共将近300种。按照新材料服务的企业,主要分为三类:第一类是先进基础材料,它们是帮助像建筑、化工、制造业等传统行业转型升级的材料,包括像高性能金属、特种塑料与橡胶、陶瓷、玻璃等。第二类是关键战略材料,是新兴产业最重要的原材料,例如做芯片的硅材料、新能源汽车锂电池的原料、航天航空用的碳纤维材料等。第三类是前沿材料,它们未来会有广阔的应用场景,但目前仍处于试验阶段,总体还没有大规模生产,像可以用于高端医疗器械的纳米材料、让智能家电导电以及透光性能增强的石墨烯等。

新材料产业链上游

包括钢铁材料、有色金属材料、化工材料、建筑材料、纺织材料等

中游新材料主要分为先进基础材料(先进钢材材料、先进有色金属材料、先进化工材料、先进无机非金属材料等),关键战略材料(高性能纤维及复合材料、稀土功能材料、先进半导体材料、新型显示材料、新型能源材料、生物医用及高性能医疗器械用材料等)和前沿新材料(石墨烯材料、超导材料等)三大类

下游

应用于电子信息、新能源汽车、节能环保、家电行业、医疗器械、航空航天、纺织机械、建筑化工等行业.

“加快发展新质生产力”写入今年的政府工作报告,被列为2024年十大工作任务之一。新材料产业是加快形成新质生产力的重要抓手。新材料产业作为科技创新的前沿阵地,其创新成果不仅为新一代信息技术、新能源汽车、智能高端装备等众多新兴战略产业提供关键原材料保障,也推动了传统产业技术升级和产业创新。”

数据显示,2023年我国新材料产业市场规模达到约7.8万亿元,预测2024年达到9.1万亿元。到2025年产业规模预计将达到10万亿。

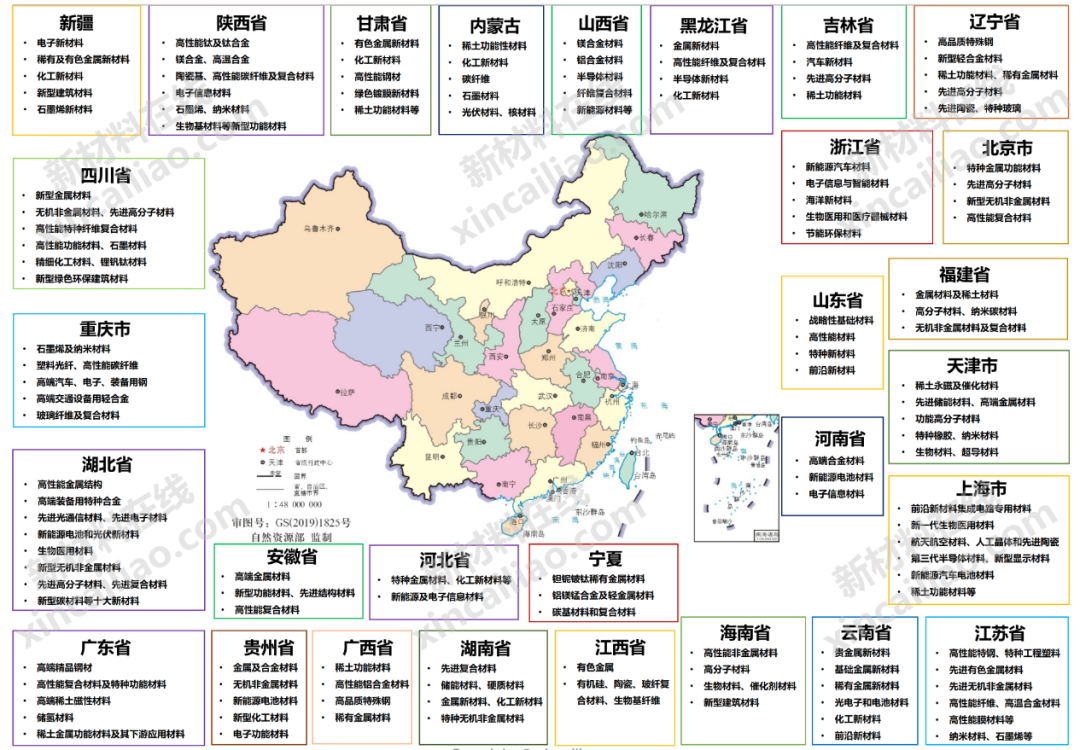

我国新材料产业已形成集群式的发展模式,形成以环渤海、长三角、珠三角为重点,东北、中西部特色突出的产业集群分布。

京津冀、长三角、珠三角地区。依托区位、产业、人才和技术优势形成了较为完整的新材料产业体系,承担着新材料的研发创新、高端制造等功能,形成了一批综合性新材料产业集聚区。

京津冀地区,大型企业总部、国内顶尖高校和重点科研院所集聚,科技创新能力全国领先;但受环境承载力影响,重点发展电子信息材料、新能源材料、生物医用材料、航空航天用材料、高性能膜材料、前沿新材料等高精尖材料,形成了高端新材料产业集群。

长三角地区,经济发展水平高,产业配套完善,物流交通网络发达,是我国重要的新材料研发、生产和消费市场,也是拥有新材料产业集群最多的地区,在高性能金属材料、先进高分子材料、高性能纤维等领域形成一批代表性产业集群。

珠三角地区,应用市场空间和潜力大,外向型出口经济发达,新材料产业集中度高,在电子信息材料、化工新材料、先进陶瓷材料等领域培育出具有较强优势的产业集群。

我国新材料产业主要集聚在江苏、山东、广东等地,浙江、江苏、广东和山东等地新材料产业总产值目标均超万亿。截至2023年7月底,国内新材料领域布局相关企业36.2万家,年均复合增速达到32.16%。目前,我国已有7个国家级新材料领域先进制造业集群、6个国家级创新中心、1972家专精特新“小巨人”企业。全国新材料领域高企数量22576家,其中广东占比18%,江苏占比13%,山东、浙江占比8%

高性能纤维及复合材料是新材料产业的重要组成部分、是关键战略材料,广泛应用于航空航天、新型建材、风力发电、轨道交通等领域

高性能纤维是指具有特殊的物理化学结构、性能和用途,或具有特殊功能的化学纤维,一般具有极高的抗拉强度、杨氏模量,同时具有耐高温、耐辐射、抗燃、耐高压、耐酸、耐碱、耐氧化剂腐蚀等其他特性;高性能纤维复合材料是以高性能纤维作为增强材料、树脂作为基体,通过加工成型得到的复合材料,具有质轻、高强高模、抗疲劳、耐腐蚀、可设计性强、易加工成型等优异性能。全球高性能纤维及复合材料正朝着制造技术先进化、低成本化、材料高性能化、多功能化和应用扩大化的方向发展。从应用技术和产业成熟度来说,目前高性能纤维以碳纤维、芳纶纤维和超高分子量聚乙烯纤维最为强势,且随着下游复合材料成型制件技术的提升,市场推广度和需求量正在不断增加且呈现加速扩张的趋势。

碳纤维是含碳量高于95%的无机高分子纤维,具有低密度、高强度、耐高温、高化学稳定性、抗疲劳、耐磨擦等优异的基本物理及化学性能,并有高振动衰减性、良好的导电导热性能、电磁屏蔽性能以及较低的热膨胀系数等。

我国碳纤维产业近年来得到快速发展,政府出台相关政策助力产业发展。碳纤维具有广泛的应用领域,如航空航天、风电叶片、体育休闲、压力容器、碳/碳复合材料、交通建设、海洋等。产业链中的原丝和碳化是最核心的环节,我国已在这方面取得了显著进展。风电作为清洁能源,风电新增装机量持续提升,碳纤维在风电领域应用的增长空间未来仍有较大潜力。

芳纶全称为“芳香族聚酰胺纤维”,是一种高科技特种纤维,它具有优异的力学性能和稳定的化学性能。芳纶主要分为间位芳纶和对位芳纶两大类。间位芳纶具有长久的热稳定性、本质阻燃性、优良的电绝缘性,以及优异的耐腐蚀、耐辐射等特性,主要被应用于电绝缘服、高温防护服、高温传送带、高温过滤等领域。对位芳纶具有高强度、高模量、高耐热性,以及良好的抗冲击、耐腐蚀和抗疲劳性能,凭借上述特点,对位芳纶还经常被称作“防弹纤维”,并被广泛应用于国防军工、航空航天、个体防护及体育休闲等领域。由于技术封锁等原因,我国芳纶生产和应用起步较晚。2004年,烟台氨纶(现改名泰和新材)实现了间位芳纶的产业化生产,逐步发展成为全球第二大间位芳纶供应商;芳纶市场需求日渐增长,国产化替代逐步成为行业发展趋势。

超高分子量聚乙烯纤维具有强度高、模量高、质量轻、防弹、防刺、防割、防海水性好、耐化学腐蚀、抗紫外线、耐磨度高、耐低温等显著优点,广泛应用于国防军工、航空航天、安全防护、工程建筑、海洋渔业、民用纺织品等领域。

玻璃纤维是一种性能优异的无机非金属材料,通常用作复合材料中的增强材料。玻纤材料具备强度高、质量轻、耐高温、耐腐蚀、隔水、隔音、隔热等性能,广泛应用于建筑建材、交通运输、电力电气、工业设备、环保能源等领域,通过与其他材料复合,改善材料性能,可以实现对金属、木材等其他材料的替代。

聚酰亚胺被誉为高分子材料金字塔的顶端材料;聚酰亚胺纤维作为一种重要的高性能纤维,其耐高温聚酰亚胺纤维是目前使用温度最高的有机合成纤维之一,可以在250~350℃使用,在耐光性、吸水性、耐热性等方面与芳纶纤维相比都更为优越,其强度比芳纶高出约1倍,是目前力学性能最好的有机合成纤维之一。

市场天花板不断上移,高性能纤维及复合材料具有广阔成长性

经过多年发展和积累,我国高性能纤维及复合材料技术实现重大突破,进入先进国家行列。目前,我国已成为全球品种覆盖面最广、规模最大的高性能纤维生产国,在全球范围内占有重要地位。

高性能纤维产品丰富,已广泛应用于航空航天、国防军工、风力发电、土木建筑、汽车工业、轨道交通、海洋工程、光缆通信、安全防护、环境保护、体育休闲等领域,并已形成特定领域的稳定应用。高性能纤维需求较分散,具有非常广阔的成长性,随着纤维材料技术提升,性价比优势显现,应用领域不断拓展,市场天花板将不断上移。

我国高性能纤维行业的快速发展,有力推动了下游诸多领域技术水平的快速提升,取得了显著的经济社会效益。高性能纤维的国产化打破了日、美等发达国家长期对我国的技术封锁和市场垄断,为我国制造业核心竞争力提升注入了新动力,对航空航天、国防军工、风力发电、土木建筑、汽车轻量化、海洋工程、环境保护等领域高质量发展做出了重大贡献。

高性能纤维是实施制造强国战略,推动制造业高质量发展不可或缺的关键基础材料。随着国产高性能纤维生产和应用技术不断进步,我国高性能纤维有望迎来新的发展机遇,全面进入国际先进行列,为满足国民经济建设发挥更加重要的作用。

到2025年,国产高性能纤维研发生产将达到国际先进水平,建立以企业为核心的创新体系;根据高性能纤维制备的技术特点,合理布局区域发展和产业链发展模式,实现高性能纤维及其复合材料工艺技术多元化、品种系列化、产能规模化、关键装备自主可控,全面提升产业链安全;进一步突破国产高性能纤维的高性能、低成本、稳定化批量制备技术和服役性能,形成具有“设计—制造—评价—考核验证”完整核心竞争力的产业集群和研发平台,大幅提升高性能纤维及其复合材料市场应用规模和水平,实现其在国防领域的自主保障,满足国民经济重大领域的应用需求。

来源:材料圈

本文内容来源网络,如有错误或者侵权,请联系小编修改或者删除内容!